1、前言

云天化目前已经建成投产的以煤为原料、年产50 万吨合成氨项目,是为云天化草铺工业园区磷复肥基地配套、为磷复肥生产提供液氨原料的项目。项目建设单位为新组建的云南天安化工有限公司,厂址位于昆明西南方向45 公里处的安宁市草铺镇,东距安宁市区14 公里。

天安煤气化装置中,由于壳牌干煤粉气化技术的特殊要求,采用了一台离心式压缩机(K-1301)将回流的气体打回到气化炉中段,作为气化炉的冷激气;在壳牌的设计中,此压缩机被命名为循环气压缩机,但为了更好的区别于装置中另外的压缩机,根据物料特点,我们把它称为冷激气压缩机。

由于此压缩机前后压差不大,压比较小,同时功率也较小(1750KW)。因此,天安选择了高压电机而没有选择汽轮机对压缩机进行拖动。整个系统由一台ABB 的1750KW 的高压电机,一台3300VAC 的ABB 的变频器及一台6000VAC/3300VAC变压器构成,所有控制和联锁分别由DCS和ESD 完成。

2、工艺过程描述

压缩机把回流的合成气送回到气化炉,用于激冷气化炉产生的热气, 将大约1500~1700°C 的热气体冷却到900°C 以下,在此温度下,飞灰充分冷却失去“粘”性,不容易粘结。激冷气体一部分来自1500单元的陶瓷过滤器出口,另一部分来自1600 单元湿洗塔的出口。

冷激气量首先取决定于气化炉所产生的合成气产量,如果需要,操作人员可以通过调整温度等参数来方便的实现不同的气化炉工况。

由于冷激气压缩机有可能不能完全提供所有的操作工况(15%-130%)下所需要的冷激气量,所以设计了一条循环管线将过剩的冷激气返回到1600 单元文丘里洗涤器入口,循环气量由压缩机防喘振控制器通过调节13FV0011 的开度进行控制。

在开工烧嘴启动后,系统一旦建立最低压力就应启动冷激气压缩机,如果压力低于最小值时压缩机将自动停车。针对压缩机自身,其振动、轴位置的偏移、轴承温度等工艺参数发生异常,都将导致压缩机停车,而压缩机一旦停车,将引发气化炉乃至整个煤气化装置的停车,同时有可能导致气化炉超温,其结果是灾难性的;由此可见,K-1301对于工艺的重要性是不言而喻的。

nload="javascript:if(>500)=500" height=373>

nload="javascript:if(>500)=500" height=373>

3、控制方案及保护联锁

3.1、防喘振控制

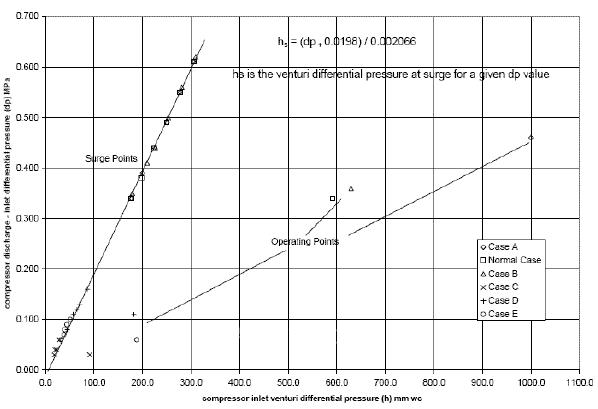

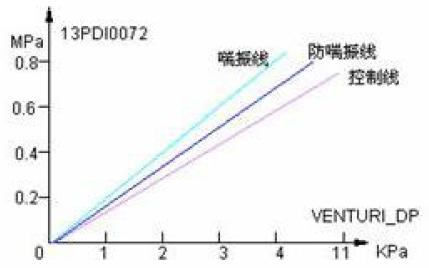

根据供货商提供的防喘振曲线(上图)可知,在五种工况下,机组的喘振曲线基本重合为一条直线,同时供货商还给出了操作线,在操作线下方的区域,防喘振阀处于全关位,此时工况最佳,压缩机效率最高,也最节能。因此在第一版的组态方案,我们提出了尽可能考虑让压缩机在操作线上运行。当防喘振调节系统投入自动时,根据入口流量和进出口压差两个参数,自动将压缩机控制在操作线上运行。但在实际试车的过程中,出现了当压缩机进行变频调节,改变转速时,由于工艺参数变化较快,通过调节器进行PID 运算后,存在一定的滞后性,导致压缩机运行在离喘振线很近的位置,十分的危险。

基于这种情况,为了有效的防止压缩机喘振,必须准确地预测到喘振并且在喘振发生前打开放空阀,即设定喘振安全裕度。经过查阅资料和结合以往的实践经验,我们确定,在原有喘振线的基础上增设防喘振线及控制线,其中防喘振线在厂家提供的喘振线的基础上前移5%,作为控制的底线,同时控制线在防喘振线的基础上前移10%,即防喘振的安全裕度为15%,确保机组处于安全的状态运行。

nload="javascript:if(>500)=500" height=336>

nload="javascript:if(>500)=500" height=336>

同时在试车中我们还发现,当压缩机的工作点在接近和远离防喘振线的两种情况下,如果防喘振阀的开关速率一样的话,可能会出现打开时过慢或者关闭时过快,无法满足防喘振的要求。比如,当防喘振阀打开后,在回关的过程中,阀门动作太快,会导致入口流量急据减小,从而再次引发喘振,诸如此类的情况都是非常危险的。根据这种情况,我们提出了,必须要实现防喘振阀的快开慢关才能解决这个问题。

结合试车过程中收集的各项数据,对供货商和设计方提供的技术资料进行消化吸收,并经过多次的试验和反复论证后,最终机组的防喘振控制实现了如下功能:

●防喘振阀的快开和慢关功能;

●可远程给定的 PID 运算;

●实现联锁停车时防喘振阀自动全开;

●实现防喘振曲线图。

在压缩机的防喘振控制中,我们采用了压缩机入口流量(文丘里管差压)以及进出口压差作为变量的计算方法。压缩机入口流量经过量程换算后作为调节器的PV 值,进出口压差经过喘振公式的计算后,加上防喘振的安全裕度,进入调节器作为远程SP 值。

压缩机正常工作时,它的工作点应在控制线的下方,调节器的作用方式为反作用。当工作点越过控制线并在其上方时,此时防喘振阀将按较快的速率打开,以确保机组安全;如果并未控制住,工作点继续上移,并越过防喘振线时,此时DCS 的联锁将阀门将全开;如果工作点仍然上移,越过喘振线时,此时,由ESD 执行联锁,将机组停下,确保安全。

nload="javascript:if(>500)=500">

nload="javascript:if(>500)=500">

根据试车过程中收集到的各类数据,我们对喘振公式进行了如下计算,来满足压缩机的控制需求:

1、流量/压差(文丘里压差)换算:

VENTURI_DP=Hs/100*C1+C2

2、防喘振线计算:

SURGE_LINE=((DP+0.0198)/0.002066)*(1+C3)/C4

3、控制线计算:

CONTROL_LINE=((DP+0.0198)/0.002066)*(1+C5)/C6

注:Hs――13FI0011A

DP――13PDI0072

C1~6――常数

快开和慢关功能的实现:

当工作点位于控制线以上、防喘振线以下时,此时防喘振阀实现快开慢关的功能。实现阀门的快开慢关功能是通过改变调节器的比例系数来实现的,由于我们使用的系统是霍尼威尔公司的TPS 系统,经过查阅组态手册,发现在“调节控制点”中,选择类型为“PID”后,只需要在组态画面中将调节器的“GAIN”选项和“GAP”选项打开,通过特定的参数设置,满足实际情况后,就可以实现变比例控制,描述如下:

变比例控制:

if (SP-GAPLO) ≤ PV ≤ (SP+GAPHI),then

K=KLIN*KGAP

if PV is outside the gap, then K=KLIN

在具体的参数设置及功能实现等方面,由于涉及到公司技术机密,在此就不详细加以描述。

[DividePage:NextPage]

3.2、机组变频升速控制

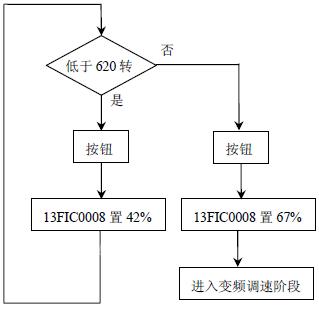

机组采用的是高压变频电机,由于冷激气压缩机组的特殊性,其转速控制有一定要求,采用了三次升速的方式。启动后第一次升速升至252 转,时间大约为30 秒;接下来进入第二次升速,此时需要人工参与,操作人员确认升速后,转速从252 转提升到625 转;第三次升速同样需要人工参与,操作人员确认升速后,转速将从625 转提升至998 转。在升速的过程中,机组对外界的调速信号不响应,只有等到第三次升速完成后,进入到变频调速阶段,才由DCS 系统进行变频调节。

nload="javascript:if(>500)=500">

nload="javascript:if(>500)=500">

在最初的组态方案中,没有考虑利用DCS 系统的编程来实现升速曲线,所有操作都是由工艺人员来手动完成,不仅繁琐,而且操作人员需要记忆相关的参数,极有可能出现误操作。为此,我们提出了对升速曲线进行程序化控制的改进方案并进行了实施。结合实际情况,采用了不完全相同的升速曲线实现方式:第一次升速采用变频器固化的方式,第二、三次升速则由DCS 系统组态来实现。通过对机组运行原理的深入了解,利用DCS 系统强大的编程功能,对调节器13FIC0008 的输出进行调整,来实现对变频器的控制,其原理见如上框图。

3.3、机组联锁保护

冷激气压缩机机组联锁采用了独立于DCS 之外的ESD 系统来实现。其中,进入到ESD 系统的点,很多都和DCS 之间相互关联,同时很多信号需要到DCS 中进行显示,以便操作人员更全面的了解机组的工作状态;因此,在方案实施的过程中确定了“显示采用通讯,联锁控制采用硬接线”的原则,确保机组安全。

由于我们的 ESD 系统同样也是霍尼威尔公司的产品(FSC 故障安全控制系统),所以在和DCS 通讯方面实现起来比较方便,可靠性也很高。ESD 系统的点如果需要在DCS 显示,只需进行简单的组态即可实现。

3.3.1、机组启动/停车联锁

nload="javascript:if(>500)=500">

nload="javascript:if(>500)=500">

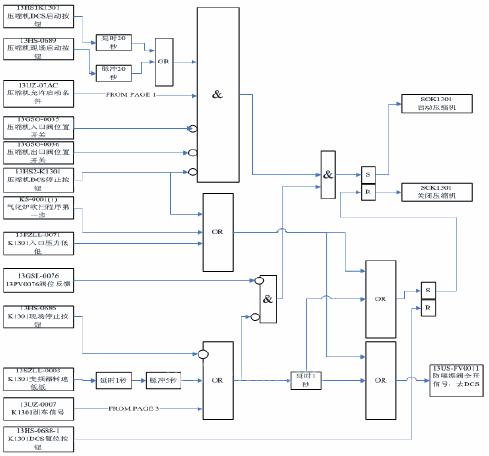

如联锁逻辑图所示,当启动条件满足后,可以实现从现场或DCS 远程启动压缩机;同时为保护压缩机,当联锁条件发生时,实现K1301 停车。

值得一提的是,在原设计方案中,当压缩机发生喘振时,处理措施仅仅是去开防喘振阀。这种情况下,如果现场阀门发生故障,或者回流管道堵塞等其他可能的因素发生,将会非常的危险。为此,经过集体的讨论和论证,我们在ESD 系统中增加了如下联锁:如果防喘振阀已经全开,在这种情况下,压缩机还继续喘振,则无条件把压缩机停下,以避免发生设备事故。

另外,由于供货商和设计方之间缺乏有效的沟通,导致压缩机的联锁保护被人为的分成了两部分,一部分是由供货商提供的机组自身的保护,另一部分是由设计方提供的工艺联锁保护。在把两个分割开的联锁系统整合在一起的调试过程中,曾经出现了联锁条件具备不触发,或者机组启动不了等相关故障;经过仔细的方案检查和联动调试,最终压缩机联锁控制实现了如下功能,分述如下:

● 压缩机启动逻辑:

1、在压缩机启动前,允许启动条件必须满足(由联锁实现)。

2、压缩机两端的进、出口阀13XV0035、13XV0036 必须都打开,同时反馈信号回到ESD。

3、DCS 停止按钮必须复位。

4、压缩机的跳车联锁13UZ-0007 必须处于复位状态。

5、13PV0076 阀门没有处于关闭状态,阀位反馈开关未动作。

6、13KS0010(1)气化炉吹扫程序的第一步没有启动。

7、压缩机的入口压力不低。

8、现场停止按钮必须复位。

9、DCS 复位按钮必须复位。

当以上条件同时满足后,在现场或者在DCS 上按下启动按钮,延时20 秒后启动压缩机。

● 压缩机停止逻辑:

1、现场按下压缩机停止按钮。

2、主控辅操台按下压缩机停止按钮。

3、13UZ-0007 跳车逻辑触发(包含工艺条件跳车、机组自身保护条件跳车)。

4、13KS-0010(1)气化炉吹扫顺控程序第一步启动。

5、变频器转速低。

当以上条件任意一个满足,压缩机将停止运行。

● 当压缩机停止信号发出时,防喘振阀13FV0011 全开。

[DividePage:NextPage]

3.3.2、润滑油泵自启动联锁

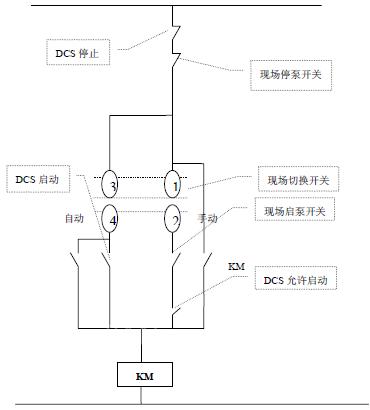

在润滑油泵自启动联锁中,按设计方原有的设计文件,其油泵未考虑现场部分的设计,仅能在DCS 启/停。但从实际情况看,供货商对油泵提供了现场操作柱等辅助措施;同时该压缩机的启动还有特殊要求,即如果干气密封压力未达到低限值,此时启动油泵可能会导致油进入到密封气系统,从而损坏干气密封。因此,在油泵启动前,必须要监测干气密封的压力,压力正常后才能启动油泵。结合以上需求和实际情况,我们采取了相关措施,自主绘制了电气回路图,实现了润滑油泵系统的正常投用和备用。

nload="javascript:if(>500)=500">

nload="javascript:if(>500)=500">

如电气回路图所示,在“手动”回路中,由于该压缩机的特殊要求,在机组未启动前,如果密封气压力不正常,此时启动油泵可能会导致密封气系统损坏;因此,联锁中设置了“DCS 允许启动”的信号,只有在密封气压力正常后,该触点闭合,油泵才允许在现场启动。在“自动”回路中,通过DCS组态实现当密封气压力正常的情况下,油压低自动启动辅泵、以及主泵停止自动启动辅泵的联锁,输出到电气回路中用于控制“DCS 启动”触点,实现油泵互备的目的,确保机组安全。

3.4、用 Display Builder 实现动态防喘振曲线图

在霍尼威尔TPS 系统中,主要使用Display Builder 作为流程图开发和运行的平台;在Display Builder 中,可以灵活的使用script 脚本语言来实现各种功能。针对冷激气压缩机动态防喘振曲线图的实现,我们使用了script 脚本语言中的TRANSX 和TRANSY 两个参数,自主开发了一段程序,实现了横坐标和纵坐标的动态画面,具体程序语言如下:

Sub onDataChange()

On Error Resume Next

If LCN. <4 Then

=LCN.

*159

Else

=190

End If

If LCN.[13PDI_0072].PV<0.8 Then

=129-

(LCN.[13PDI_0072].PV/0.8*129)

Else

=-5

End If

End Sub

在实际操作时,DCS 的监控画面上始终有一个动态的十字点,标识出当前的实际工作点位置,为工艺人员监控提供了方便、快捷的手段。

4、投用效果

经济效益方面,通过计算得知,防喘振阀每开1%,每小时就有近2100Nm3 的合成气进行回流,直接导致压缩机能耗增高,电机的工作电流增大。由于变频电机的工作电流和功率之间有着应的关系,且从煤气化装置正常运行的情况看,压缩机电机的正常工作电流维持在275A 左右,而当防喘振阀打开时,工作电流将会增加。按防喘振阀有5%的开度计算,电流将从275A 增加到289A,对应的功率也将从1363KW 增加到1432KW,即单位小时的耗电量增加了69度。按装置年运行300 天计算,每年为公司节约用电69*24*300=496800 度,按每度电0.35 元计算,每年为公司节约电费173880 元(17 万多元)。

操作方面,从实际投用的情况来看,压缩机的升速和调速操作变得非常简单,操作人员只需要简单的按下按钮、通过调节器就可以完成机组的升速、调速过程。

防喘振控制可靠性方面,在09 年2 月,因气化炉积灰导致压缩机出口压力增大,引起了不正常的工况,此时防喘振阀及时打

开,有效的避免了机组喘振。

另外,ESD 和DCS 之间的通讯可靠性较高,运行至今没有出现通讯中断的情况,ESD 上的参数均能在DCS 上正确的显示,为操作人员提供了可靠的监控手段。

5、结束语

在工程实际应用中,对专利商提供的资料进行消化吸收后,结合自身实际情况,利用DCS 和ESD 系统组态灵活、功能强大的特点,较好的实现了压缩机控制的各项功能,解决了装置运行的后顾之忧,为公司创造了更好的经济效益;对于在DCS 上实现压缩机防喘振控制,在ESD 系统上实现压缩机的联锁保护做了有益且成功的尝试。

参考文献:

[1] 系统手册

[2] 《透平式压缩机》,黄钟岳王晓放 化学工业出版社 2004 年8 月

[3] 《压缩机技术》唐汇虎余庭辉 2001 年1 月